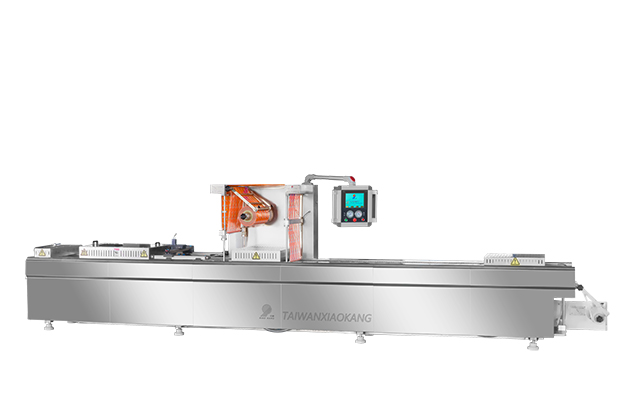

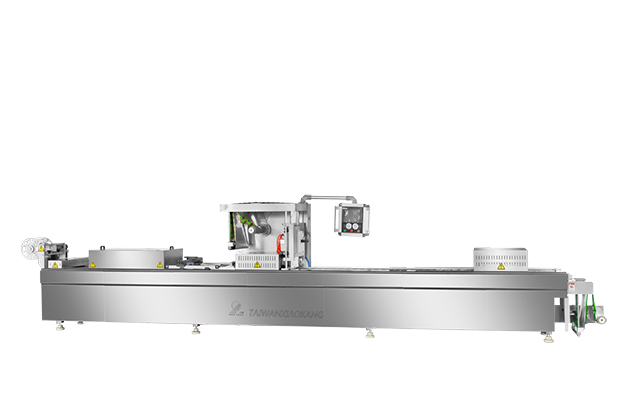

高效节能的包装选择:牛排全自动拉伸膜真空包装机的工作原理介绍

发表时间:2025-10-09现代食品工业中,牛排等高端生鲜肉类的包装对保鲜性、外观展示和生产效率提出了极高要求。全自动拉伸膜真空包装机凭借其高效、节能、密封性好等优势,已成为牛排包装的理想选择。其工作原理融合了机械、电气与真空技术,实现了从膜材成型到成品输出的全自动化流程。

整机工作始于拉伸成型阶段。设备将卷状的多层复合塑料硬膜(上膜)与拉伸膜(下膜)分别装入。下膜在加热装置作用下软化,进入成型模具后,通过真空吸附或气压拉伸的方式,形成与牛排尺寸匹配的凹槽。这种定制化腔体能完美贴合产品,减少空隙,有效防止运输中的晃动损伤。

完成拉伸后,设备进入入料与抽真空环节。成型后的下膜传送至填充工位,已切割好的牛排被精准置入凹槽。随后,上膜覆盖其上,进入真空室。设备通过高效率真空泵迅速抽出包装腔内的空气,达到预设的真空度(通常接近0.1MPa)。真空环境能有效抑制需氧菌繁殖,显著延长牛排的保质期,并保持其鲜红的色泽。

紧接着是热封与冷却。在真空状态下,上、下膜在热封板的压力与高温作用下熔合,形成牢固的密封边。封口完成后,包装进入冷却区,通过风冷或水冷快速降温,确保封口强度,防止热变形。最后,设备进行冲切,将连续的包装带按单个产品尺寸精确裁切,成品自动输出,可直接进入贴标或装箱环节。

整个流程由PLC智能控制系统精确协调,参数可预设存储,换型调整便捷。其节能性体现在:采用高效真空系统减少能耗,伺服驱动精准控制运动,减少空耗;拉伸成型技术最大限度利用膜材,降低浪费。

综上所述,牛排全自动拉伸膜真空包装机通过“拉伸-填充-真空-封口-冷却-冲切”一体化作业,不仅实现了高效、洁净的连续化生产,更以优异的真空保鲜效果和低能耗特性,为高品质牛排提供了可靠的包装解决方案。