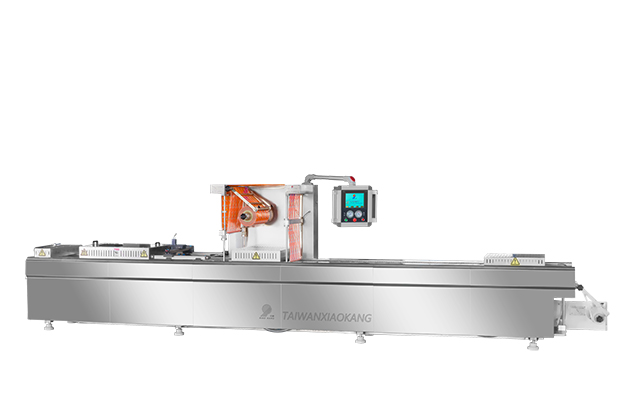

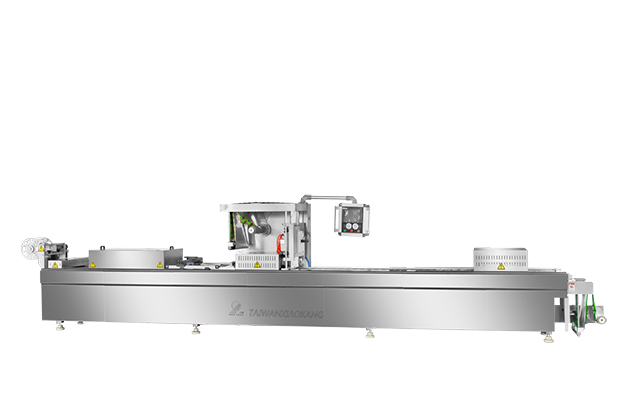

辣条全自动真空包装机节能设计与成本优化策略

发表时间:2025-07-29在辣条产业规模化、自动化发展的背景下,全自动真空包装机作为关键设备,其能耗与成本直接影响企业效益。实施节能设计与成本优化策略,对提升设备竞争力、实现绿色生产至关重要。

一、节能设计策略

1.优化真空系统:采用变频真空泵,根据包装袋大小和物料特性智能调节抽气速率,避免“大马拉小车”的能源浪费。推广使用更高效的罗茨泵或旋片泵组合,缩短抽真空时间,降低单位能耗。

2.热封节能:采用脉冲加热或恒温PID控制技术,精确控制热封温度,减少预热和保温过程中的热量损失。优化加热条布局和保温材料,提高热效率。

3.伺服驱动系统:以伺服电机替代传统气动或步进电机驱动,实现精准定位和柔性控制,显著降低运行过程中的能量损耗,尤其在频繁启停的工况下节能效果更佳。

4.智能待机与休眠:设计智能待机模式,在设备短暂停机或无料等待时,自动降低各系统(如真空泵、加热)的功率或进入休眠状态,减少空载能耗。

5.轻量化结构设计:在保证强度和刚度的前提下,优化机架、传送带等部件结构,采用高强度轻质材料,减轻运动部件质量,降低驱动能耗。

二、成本优化策略

1.模块化设计:将设备分解为进料、抽真空、热封、出料等独立模块。便于标准化生产、降低制造成本,也利于后期维护、升级和不同配置的快速组装,减少定制成本。

2.核心部件国产化与优选:在保证性能和可靠性的前提下,优先选用技术成熟、性价比高的国产优质核心部件(如真空泵、PLC、传感器),降低采购成本。建立稳定的供应商体系,争取批量采购优惠。

3.简化维护与延长寿命:优化结构设计,提高关键易损件(如密封圈、加热条)的耐用性和更换便捷性,减少停机时间和维护成本。加强设备防护,延长整机使用寿命。

4.智能化与预防性维护:集成设备运行状态监控系统,实时采集能耗、故障等数据,实现预测性维护,避免突发故障导致的高额维修和停产损失。

5.规模化生产与精益制造:通过提高产量摊薄研发和模具成本。应用精益生产理念,优化生产流程,减少材料浪费和人工成本。

综上所述,通过融合高效节能技术、模块化设计和供应链管理,可在保障辣条全自动真空包装机性能与稳定性的基础上,有效降低能耗与全生命周期成本,助力企业实现经济效益与环境效益的双赢。