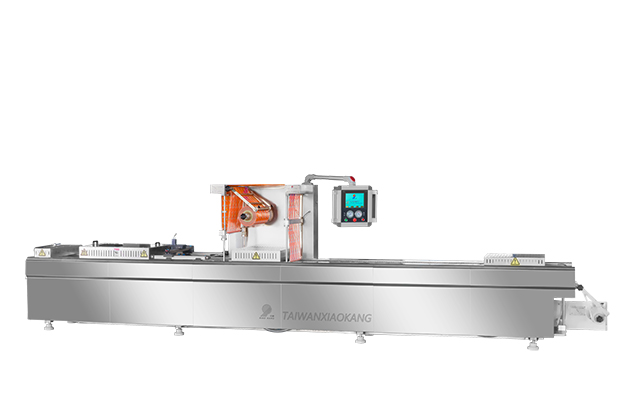

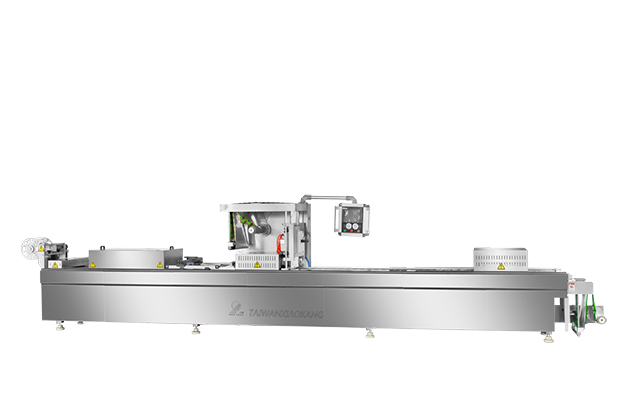

纯肉肠真空包装机的质量检测及改进技术

发表时间:2023-06-05纯肉肠真空包装机的质量检测和改进技术通常包括以下几个方面:

-

真空度检测:真空包装机的关键功能之一是创建适当的真空环境。通过使用真空度检测设备,可以测量和监控包装过程中的真空度。如果真空度不足,可能会导致产品的保存期缩短或食品质量下降。质量检测人员可以使用真空度检测设备进行定期检查,并根据需要进行调整和校准。

-

温度控制:真空包装机中的温度控制是确保产品质量和安全性的重要因素之一。通过使用适当的温度传感器和控制系统,可以监测和控制包装过程中的温度。质量检测人员可以定期检查温度传感器的准确性,并根据需要进行校准和调整,以确保正确的温度控制。

-

包装材料检查:纯肉肠真空包装机使用的包装材料必须符合卫生标准,并且要具有良好的密封性能。质量检测人员可以对包装材料进行检查,确保其完整性和质量。如果发现包装材料存在瑕疵或缺陷,应及时更换。

-

运行稳定性:质量检测还应关注真空包装机的运行稳定性。这包括检查机器的各个部件是否正常工作,是否存在异常噪音或振动等问题。定期维护和保养真空包装机可以确保其正常运行和延长使用寿命。

改进技术方面,可以考虑以下几点:

-

自动化控制:引入自动化控制系统可以提高包装过程的稳定性和效率。自动化控制系统可以监测和调整真空度、温度等参数,从而减少操作人员的干预,并确保一致的包装质量。

-

新型材料应用:研究和采用新型包装材料,如具有更好密封性和保鲜性能的材料,可以改进纯肉肠真空包装的质量。新材料的应用还可以提高包装效率和降低成本。

-

数据监控和分析:建立数据监控和分析系统可以实时监测和记录包装过程中的关键参数,如真空度、温度、包装速度等。通过分析这些数据,可以发现潜在的问题并进行及时调整和改进。

-

持续改进和培训:建立质量管理体系,进行持续改进,并为操作人员提供培训和技术支持,以提高他们的技能水平和质量意识。

总之,质量检测和改进技术可以帮助确保纯肉肠真空包装机的正常运行和产品质量。通过定期的质量检测和采取相应的改进措施,可以提高包装质量、降低食品浪费,并满足消费者对食品质量和安全性的需求。